Tương Lai Xe Hơi In 3D

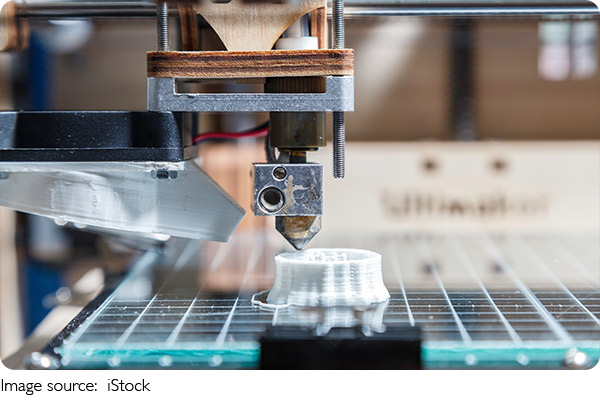

Điều gì sẽ xảy ra nếu những chiếc xe hơi có thể được chế tạo nhanh hơn, nhẹ hơn và ít lãng phí hơn — trong khi vẫn cho phép các nhà thiết kế tự do sáng tạo hơn bao giờ hết? Điều đó không còn là giấc mơ, mà đang dần trở thành hiện thực nhờ công nghệ in 3D.

Khi sản xuất bồi đắp (additive manufacturing) ngày càng phát triển và dễ tiếp cận hơn, ngành công nghiệp ô tô đang đón nhận nó không chỉ để tạo mẫu thử nghiệm, mà còn để sản xuất linh kiện hoạt động thực tế, thậm chí là các bộ phận hoàn chỉnh.

Trong bài viết này, chúng ta sẽ khám phá cách in 3D đang cách mạng hóa thiết kế ô tô và ý nghĩa của nó đối với tương lai giao thông vận tải.

Từ Mô Hình Đất Sét Đến Lớp In Kỹ Thuật Số

Trong thiết kế ô tô truyền thống, quy trình thường bắt đầu bằng bản phác thảo và mô hình đất sét. Mặc dù hiệu quả, nhưng các phương pháp này tốn nhiều thời gian và tài nguyên. In 3D cho phép các nhà thiết kế bỏ qua nhiều công đoạn trung gian bằng cách tạo tệp kỹ thuật số và in mô hình vật lý trực tiếp.

Điều này không chỉ rút ngắn quá trình phát triển mà còn tăng tốc độ thử nghiệm và chỉnh sửa. Một nhóm thiết kế có thể kiểm tra nhiều phiên bản của cùng một bộ phận xe trong vài ngày, thay vì vài tuần.

Các hãng lớn như Ford và General Motors đã đầu tư mạnh vào công nghệ in 3D ở giai đoạn đầu của thiết kế, sử dụng nó để hình dung bố cục nội thất, lưới tản nhiệt hay khe gió ở kích thước thật. Công nghệ này thu hẹp khoảng cách giữa trí tưởng tượng và hiện thực, giúp các nhà thiết kế nhanh chóng nhìn thấy, chạm vào và điều chỉnh ý tưởng của mình.

Hình Khối Phức Tạp, Quy Trình Đơn Giản

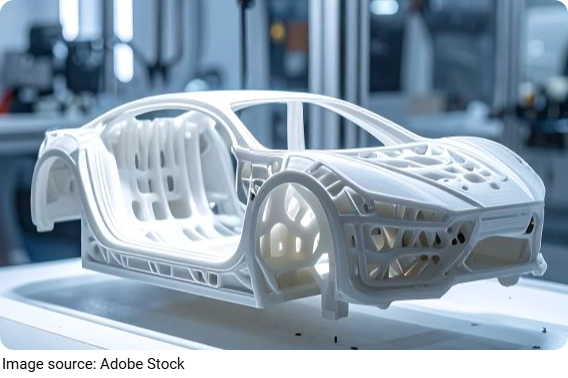

Một trong những điểm thú vị nhất của in 3D là khả năng tạo ra những hình dạng phức tạp mà sản xuất truyền thống gần như không thể làm được. Từ cấu trúc lưới siêu nhẹ, kênh dẫn nhiệt bên trong, đến hình dáng hữu cơ lấy cảm hứng từ thiên nhiên — tất cả đều có thể được in mà không tăng thêm chi phí hay cần khuôn đúc.

Điều này mở ra một thế giới tự do sáng tạo mới. Ví dụ, hãng Bugatti đã sử dụng titan in 3D để sản xuất cùm phanh vừa nhẹ hơn vừa chắc chắn hơn. Khả năng kết hợp cả hình thức và chức năng trong một lần in duy nhất giúp giảm số lượng linh kiện, đơn giản hóa quá trình lắp ráp và hạn chế lãng phí vật liệu.

Tùy Biến Linh Kiện Và Sản Xuất Theo Nhu Cầu

In 3D mang lại mức độ cá nhân hóa chưa từng có. Người tiêu dùng ngày nay mong muốn chiếc xe của họ phản ánh phong cách và nhu cầu riêng biệt. Với các tệp in kỹ thuật số, nhà sản xuất có thể tạo ra các bộ phận tùy chỉnh — chẳng hạn như bảng điều khiển, bảng táp-lô hoặc ghế ngồi mà không cần thay đổi dây chuyền sản xuất.

Thậm chí, in 3D còn có thể thay đổi cách sản xuất phụ tùng thay thế. Thay vì phải lưu kho hàng nghìn chi tiết, các hãng xe chỉ cần in linh kiện theo yêu cầu. Điều này đặc biệt hữu ích với những dòng xe đời cũ, khi một số bộ phận đã ngừng sản xuất.

Tác Động Môi Trường Và Kinh Tế

In 3D góp phần vào sản xuất bền vững hơn bằng cách giảm thiểu lãng phí vật liệu. Không giống như các quy trình cắt gọt truyền thống, in 3D chỉ sử dụng lượng vật liệu cần thiết, giúp tối ưu hiệu suất và giảm phế thải.

Ngoài ra, công nghệ này còn giúp giảm nhu cầu vận chuyển linh kiện. Bằng cách cho phép sản xuất tại chỗ, các hãng xe có thể cắt giảm khí thải carbon từ việc vận chuyển hàng hóa từ các nhà máy trung tâm. Theo các chuyên gia của Cơ quan Năng lượng Quốc tế (IEA), sản xuất phân tán sẽ là một phần quan trọng trong mô hình công nghiệp bền vững của tương lai.

Những Thách Thức Còn Tồn Tại

Dù mang lại nhiều lợi ích, in 3D vẫn đối mặt với một số hạn chế. Tốc độ in hiện tại vẫn chậm hơn so với các phương pháp ép phun nhựa hoặc dập kim loại truyền thống, đặc biệt trong sản xuất hàng loạt. Bên cạnh đó, một số vật liệu nhựa và kim loại vẫn chưa đạt được độ bền và khả năng chịu lực cần thiết cho các bộ phận chịu tải cao.

Ngoài ra, chứng nhận và quy định an toàn vẫn là rào cản lớn. Đối với các linh kiện quan trọng như khung xe hoặc hệ thống phanh, việc kiểm định nghiêm ngặt là bắt buộc. Các nhà nghiên cứu và doanh nghiệp đang nỗ lực xây dựng tiêu chuẩn toàn cầu để đảm bảo linh kiện in 3D vừa an toàn vừa đáng tin cậy.

In 3D Trong Xe Điện Và Xe Tự Hành

Khi xe điện và xe tự hành ngày càng phổ biến, nhu cầu về các linh kiện nhẹ, linh hoạt và tích hợp cảm biến cũng tăng theo. Công nghệ in 3D đáp ứng hoàn hảo những yêu cầu này. Nó cho phép kỹ sư tích hợp cảm biến trực tiếp vào chi tiết, hoặc thiết kế kết cấu bên trong tối ưu cho pin và hệ thống làm mát.

Ví dụ, Tesla đã thử nghiệm sử dụng công cụ và linh kiện in 3D để tăng tính linh hoạt trong sản xuất. Các công ty khởi nghiệp trong lĩnh vực xe điện cũng tận dụng công nghệ này để tạo mẫu nhanh toàn bộ khung xe, giúp họ cạnh tranh trong một thị trường đang phát triển với tốc độ cao.

Kết Luận: Con Đường Phía Trước

In 3D không chỉ là một công cụ kỹ thuật thú vị dành cho các kỹ sư mà còn là một bước ngoặt lớn trong cách con người tưởng tượng, thiết kế và chế tạo ô tô. Công nghệ này mang đến chu trình đổi mới nhanh hơn, sử dụng tài nguyên hiệu quả hơn và khả năng cá nhân hóa cao hơn.

Khi công nghệ tiếp tục phát triển, khoảng cách giữa bản thiết kế kỹ thuật số và sản phẩm thực tế sẽ ngày càng thu hẹp. Bạn có hứng thú với ý tưởng lái một chiếc xe được in 3D một phần hay thậm chí toàn bộ không? Hãy chia sẻ suy nghĩ của bạn và cho biết điều gì khiến bạn háo hức nhất về cuộc cách mạng này. Tương lai của ngành ô tô đang được “xây dựng” từng lớp một.

· Nhóm phương tiện

· Nhóm phương tiện